Pelton

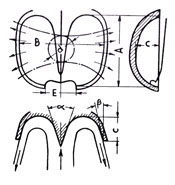

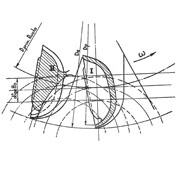

Probabilmente la Pelton (Lester Allan Pelton l’inventore) è l’ unica turbina ad azione oggi universalmente utilizzata. Nella (fig 1) è schematizzata una pala Pelton con evidenziate le grandezza geometriche più importanti. Particolare attenzione va posta alla apertura E all’estremo della pala , in corrispondenza del diametro esterno della stessa, la cui larghezza deve essere leggermente superiore al diametro del getto. Tale apertura ha il duplice scopo di consentire al getto di agire più a lungo sulla pala senza che venga disturbato dal sopraggiungere della pala successiva.

fig. 1

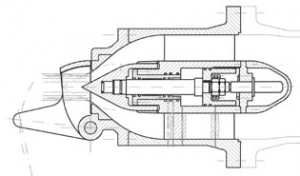

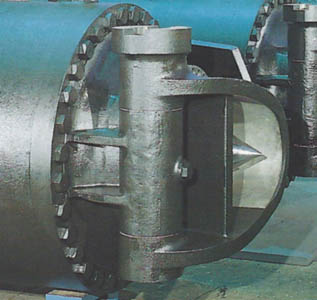

fig. 2 Iniettore

I bordi dell ‘apertura devono essere particolarmente affilati in modo da limitare il più possibile gli inevitabili spruzzi d’ acqua in ogni direzione quando essi vengono a contatto con il getto. Questi spruzzi sono a discapito del rendimento e del regolare funzionamento della macchina. La velocità con cui l’ acqua esce dall’ iniettore (fig 2) e va a colpire la pala è: ![]() [1]

[1]

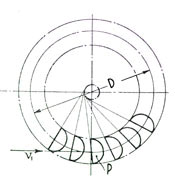

Uno dei valori più significativi per il dimensionamento di una ruota Pelton è il coefficiente di velocità periferica che viene definito da K=U/V [2] dove al solito U è la velocità periferica della ruota calcolata sul diametro di tangenza D del getto (fig 3). Il valore massimo che può assumere K è 0,485 ( va oltre lo scopo di questo sito la dimostrazione di tale valore ). In ogni caso valori normalmente adottati possono variare da 0,46 ÷ 0,485. (Vedasi esempio)

fig 3 Diametro tangenza

fig 4

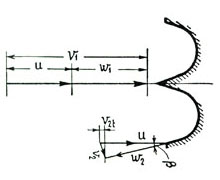

fig 5 Getto relativo

Rapporto D/d e numero di getti

Detto d il diametro del getto all ‘uscita dall’ introduttore (fig 2) e come al solito Q la portata, potremo scrivere per una turbina monogetto ![]() ovvero

ovvero ![]() [3]

[3]

Per ragioni evidenti (fig 3) è chiaro che il rapporto D/d non può assumere valori troppo piccoli. Generalmente il limite adottato è D/d>7 anche se in casi estremi si può scendere a valori più bassi. Il rapporto D/d si modifica aumentando il numero di getti poichè la portata verrà suddivisa fra di essi e quindi il diametro del getto d diminuirà.

Tegolo

Le Pelton oltre ad avere le spine che sono sotto il controllo del regolatore che ne stabilisce l’ apertura in funzione della potenza richiesta al momento, dispongono di un organo chiamato tegolo (fig 6 e 7) che ha la funzione principale di intercettare il getto in tempi brevissimi, 1÷2 sec nel caso ci sia uno stacco di carico. Il getto deviato non va più ad agire sulla ruota e consente alla macchina di mantenersi ad un numero di giri contenuto evitando di portare il gruppo in fuga, in genere 1,8 volte la velocità nominale con sollecitazioni notevoli degli organi in movimento, per mancanza di momento resistente rispetto a quello motore generando peraltro sollecitazioni notevoli degli organi in rotazione.

fig 6

fig 7

Dimensioni delle pale nella ruota Pelton

La dimensione B (fig 1) può assumere mediamente il valore B= (2,8 ÷ 3,5)d dipendendo dai vari costruttori. Per getti maggiori di 200 mm si adotteranno i valori più piccoli di B mentre per d<20 mm si può adottare B= (4 ÷ 5)d. Riferendoci sempre alla (fig

1) possiamo assumere:

A= (0,8 ÷ 0,9)B; C= (0,25 ÷ 0,3)B; E=d+(10 ÷ 40)

L’ angolo α è generalmente compreso fra 20°÷30°. L’ angolo di scarico β assume una rilevante importanza poiché influisce direttamente sulla velocità assoluta di scarico V2 (fig 4), che si cercherà di rendere più piccola possibile per diminuire la percentuale di caduta persa dovuta alla stessa, ovvero ![]()

Un’ altro vincolo non meno importante a cui dovrà soggiacere l’ angolo β è dato dal fatto che l’ acqua che abbandona una pala non deve andare ad urtare il dorso della pala anteriore poichè gli effetti sarebbero disastrosi e quindi ben più gravi che non il recupero della minimizzazione di β il cui valore per il filetto medio si può ritenere β = 9°÷12°

Getto Relativo

L’ insieme delle traiettorie secondo le quali un osservatore solidale con la pala vede muoversi il getto viene definito Getto Relativo. L’utilità di tracciare il getto relativo ci consente di determinare il passo tra le pale e conseguentemente il loro numero, senza che il getto possa interferire sulla pala successiva prima che sia esaurita la sua azione e secondariamente che il passo non sia troppo grande lasciando inattive le pale. Il getto rettilineo rispetto ad un sistema di riferimento fisso, diventa curvo visto da un osservatore solidale con la pala e dalla (fig 5) si nota come il filetto più interno, ossia più vicino al centro della ruota, va a lambire la pala successiva senza interferenza.

Iniettore

Chiamiamo iniettore ( fig 2) la parte della turbina Pelton che ha il compito di indirizzare il getto d’acqua sulle pale. Ha le stesse funzioni del distributore nelle turbine Francis e Kaplan e per questo viene anche chiamato Distributore, spesso Introduttore e anche Getto. A seguire lo chiameremo Iniettore. Gli iniettori, dipendendo dalle dimensioni, possono avere il servomotore di comando interno come quello mostrato in ( fig.2) e ( fig. 17 ) oppure, per dimensioni più contenute o per scelta costruttiva, all’esterno ( fig 20).

In genere viene utilizzato come fluido operativo olio in pressione per agire sul servomotore e aprire le spine consentendo al getto di colpire le pale. Alle molle il compito di chiusura. Nella figura 19 viene mostrato uno studio di un Iniettore completamente ad acqua. Lo scopo essenziale è quello di evitare l’utilizzo di fluidi che per guasti, usure od altro possano contaminare l’acqua in contatto con l’Iniettore. Passiamo brevemente alla sua descrizione:

Il canalino (1) serve a monitorare eventuali perdite di acqua proveniente dalla condotta per usura delle guarnizioni di tenuta sull’asta di comando della spina (A) per le continue manovre di apertura, chiusura e manovre di regolazione della portata. Esso serve anche a convogliare eventuali perdite di acqua pulita, sull’asta stessa, per la movimentazione del pistone. L’acqua pulita in pressione viene iniettata nella camera apre del servomotore tramite il condotto (2). Tale condotto gestito da apposita elettrovalvola serve anche per lo scarico della pressione nella camera apre e consentire alle molle la chiusura della spina. Il condotto indicato con il numero (3) consente il passaggio dell’aria nella camera opposta a quella con l’acqua di movimentazione e segnala eventuali perdite di acqua attraverso le fasce del pistone. Infine il condotto identificato con (4) serve al passaggio del cavo di alimentazione del LVDT che va direttamente al regolatore di turbina per gestire il posizionamento della spina e conseguentemente la portata. Utilizzando l’acqua come fluido motore particolare attenzione va posta nella scelta dei materiali in modo particolare dove ci sono superfici che scorrono l’una sull’altra. Per esempio si possono utilizzare rivestimenti ceramici particolarmente adatti a resistere alle usure e dove necessario acciaio inox.

Esempio di calcolo di una pala Pelton

Dati: H= 500 m Q= 4 m3/s n= 500 rpm

dalla [1] V= 88 m/s e adottando K= 0,48 dalla [2] U= 47,5 m/s Ricordando che ![]() si ricava il diametro di tangenza D= 1810 mm (fig 3). Dalla [3] ricaviamo il diametro del getto

si ricava il diametro di tangenza D= 1810 mm (fig 3). Dalla [3] ricaviamo il diametro del getto

d= 227 mm ne consegue D/d= 8. Come detto sopra è un rapporto vicino al limite, pertanto si può pensare di suddividere la portata su due getti ottenendo d=160 mm e conseguentemente D/d>11. Con riferimento alla (fig 1) avremo:

B=490 mm A=415 mm C= 135 mm E= 180 mm

Assumendo un rendimento a pieno carico di µ = 91,5% la potenza resa disponibile (formula [a]) sarà : P= 17950 Kw.

NB: Adottando una turbina a due getti si può pensare di aumentare il numero di giri di funzionamento portandolo a 600 rpm. In questo caso il diametro scende a D= 1500 mm e il rapporto D/d >9 si mantiene in un campo accettabile. Anche l’ alternatore sarà più piccolo a favore quindi di un minor costo.

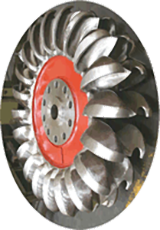

fig 8 Ruota in officina

fig 9 Particolare pale

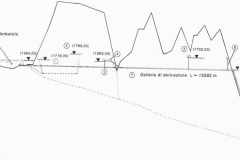

Come noto le Pelton sono caratterizzate da alti salti pertanto anche le condotte devono essere attentamente ispezionate e controllate sia tramite i normali metodi di indagine qualitativa sia in particolare con controlli a Raggi x sulle saldature delle virole di grosso spessore. In fig 10 è mostrato a livello schematico l’andamento altimetrico della galleria di derivazione e successiva condotta forzata.

A livello di curiosità si noti le foto (fig 11 e 12) di una condotta in legno con cerchiature metalliche

fig 11

fig 12

In Fig 13 è mostrata la ruota, il cui diametro esterno è di 4,4 m, con rispettivo albero e in fig 14 si notano i sei iniettori e sullo sfondo la valvola rotativa della centrale di S. Giacomo sul Vomano (Riva Hydroart) aventi le seguenti caratteristiche:

Uno dei componenti più delicati e soggetti ad usura sono costituiti dalle spine di cui in Fig 15 si vede un esemplare usurato appartenente alla turbina della Fig 16

fig 15 spina Pelton

fig 16 Pelton in manutenzione

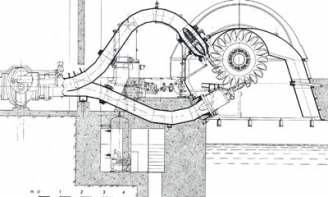

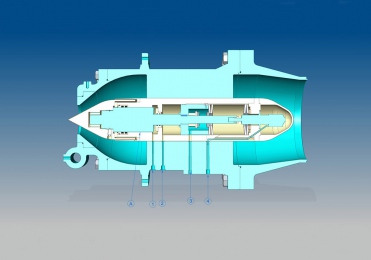

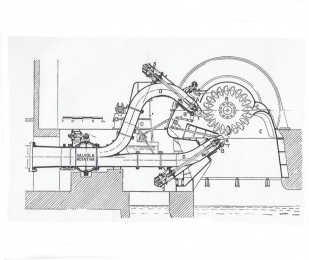

Qui sotto in fig 17 è rappresentato lo schema di una turbina Pelton orizzontale, mentre in fig 18 si vede una Pelton verticale in allestimento