SUPPORTI DI GUIDA E SPINTA

Cenni Generali

Il gruppo turbina-alternatore presenta notevoli masse in rotazione e considerevoli forze d’inerzia entrano in gioco che si accentuano se le masse non sono equilibrate. La girante può essere soggetta a forze laterali dovute all’ asimmetrico flusso che la investe e il generatore può essere soggetto a tiro magnetico. Tali forze associate al peso delle parti rotanti devono essere controllate tramite i SUPPORTI ( chiamati più comunemente cuscinetti). Nel caso delle macchine ORIZZONTALI i carichi principali sui supporti sono dovuti ai pesi che agiscono quindi perpendicolarmente all’ asse macchina e i carichi assiali, pure presenti, sono inferiori rispetto ad un corrispondente gruppo verticale venendo a mancare rispetto a quest’ ultimo il peso lungo l’ asse. Facendo riferimento ad un gruppo verticale i carichi assiali si scaricano sul SUPPORTO DI SPINTA e quelli radiali dai SUPPORTI DI GUIDA. Il numero dei supporti di guida dipende dalla tipologia del gruppo turbo-alternatore ed essenzialmente dalla lunghezza della linea d’ asse. Un calcolo delle velocità critiche flessionali ci assicurerà sul numero adottato. I supporti possono essere lubrificati a olio, grasso, acqua e in funzione dell’ applicazione possiamo trovare superfici lisce a strisciamento ( le più comuni) o a rotolamento (rulli, sfere).

Supporti di Guida

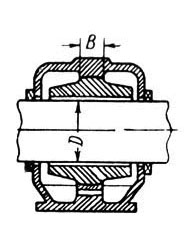

Nei gruppi ORIZZONTALI la definizione di guida è forse impropria perchè essi contrastano anche il peso delle parti rotanti. Comunque fatta questa precisazione in questa tipologia di macchine possiamo distinguere due tipi principali in funzione del loro comportamento: RIGIDI E BASCULANTI. Quelli rigidi sono utilizzati dove non ci sono apprezzabili deformazioni della linea d’ asse mentre i basculanti possono auto-allinearsi usufruendo di sedi sferiche (fig 1). Molto spesso essi sono combinati con il supporto di spinta. In ( fig 2) è indicato un supporto combinato con due opposte contro spinte per impedire scorrimenti assiali in ambedue le direzioni. Dipendendo dalla pressione specifica sulle parti attive e dalla velocità di rotazione dell’ albero la lubrificazione può essere forzata, con l’ ausilio di pompe, o interna al cassone stesso ricorrendo ad anelli appoggiati sull ‘albero che vengono trascinati in rotazione dallo stesso. Il loro utilizzo è limitato in prima approssimazione dei seguenti valori della velocità periferica U dell’ albero: 2,5 m/s <U< 13 m/s ovvero al di fuori di questo intervallo si ricorre alla lubrificazione forzata. Indicando con D il diametro dell ‘albero la lunghezza della parte attiva del cuscinetto è mediamente L= (0,8 ÷ 1)D

Nei gruppi VERTICALI la funzione principale è tenere l’ albero allineato verticalmente e supportare eventuali forze radiali che si generano durante il funzionamento. Sono di comune adozione i pattini di guida oscillanti (fig 3.1 e 3.2) anche se vengono adottati cuscinetti a boccola su unità medio-piccole. La lubrificazione può essere naturale con serpentino di scambio termico interno al cassone o forzata con l’ ausilio di pompe e scambiatori esterni. In genere il loro utilizzo comporta la presenza di un manicotto integrale o riportato sull ‘albero e dipendendo dalla dimensione il numero dei pattini è variabile da 6, 8, 10, 12, …. I materiali di rivestimento dei cuscinetti sono i più disparati, gomma, bronzo, resine, metallo bianco e quest’ ultimo è il più utilizzato. Un esempio può essere SnSb8Cu7 UNI 4515 che presenta a temperatura ambiente una durezza BRINNEL di 23÷27 MPa.

Fig 1

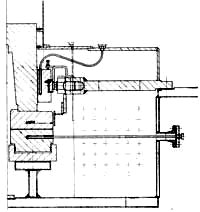

Fig 2

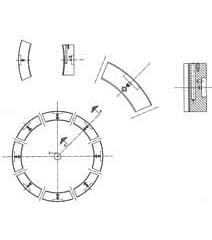

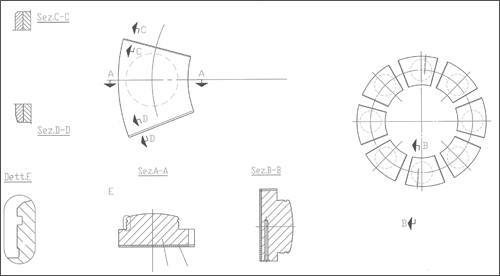

Fig 3.1

Fig 3.2

Supporti di Spinta

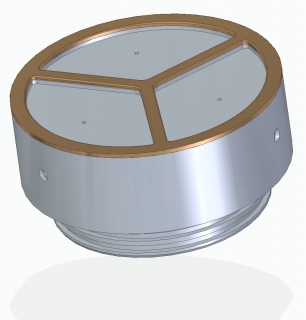

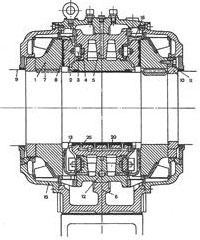

In genere i supporti di spinta nelle macchine verticali sono posizionati sopra l’ alternatore e spesso sono combinati con un supporto di guida (fig 4). Notevole importanza riveste il punto di appoggio di ciascun pattino rispetto al baricentro del carico. In macchine monodirezionali la posizione del punto di appoggio non è baricentrica e ciò favorisce la formazione del film d’ olio fra pattino e ralla. Nelle turbine reversibili ( pompe-turbine) necessariamente l’ appoggio è a metà della lunghezza del pattino e presentano quindi maggior criticità rispetto alle monodirezionali. Come criterio di dimensionamento del tutto generale si tiene una pressione specifica sulla superficie dei pattini di 2,5÷4 MPa, (arrivando anche a 6 MPa) dipendendo dal materiale usato. Per quanto riguarda la lubrificazione e raffreddamento vale quanto già detto a proposito dei cuscinetti di guida verticali. La massima temperatura misurata nei pattini in genere non supera gli 80°C e quella del bagno d’ olio in cui sono immersi 50÷60 °C. Possiamo sintetizzare 3 aspetti fondamentali per un buon funzionamento di un supporto di spinta:

1) pressione specifica sulla superficie del pattino contenuta

2) raffreddamento omogeneo e generoso

3) superfici in moto relativo ( pattino e ralla) lavorate con tolleranze strette.

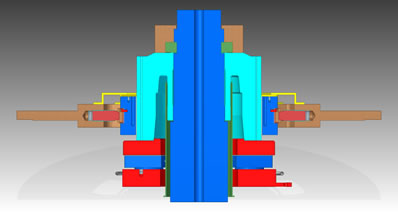

Fig 4

Fig 4bis

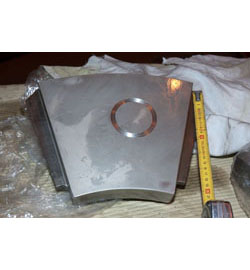

In (fig 4 bis) la sezione di un recentissimo supporto di guida e spinta installato in una centrale di media potenza

In (Fig.5) è mostrato il disegno costruttivo di un tipico pattino di spinta

Fig 5

Iniezione Olio

Sempre più spesso si utilizza l’iniezione d’olio fra pattino e ralla. La finalità è quella di separare le superfici a contatto onde evitare strisciamenti al momento della partenza. Tale pericolo si manifesta maggiormente dopo parecchi giorni di fermata dato che le superfici in contatto tendono ad “ incollarsi”. La pressione di iniezione deve essere tale da generare un carico che superi il peso delle parti rotanti e conseguentemente un distacco fra pattini di spinta e parti rotanti. I pattini possono essere dotati tutti di sacca per l’iniezione ( Fig. 6 e 7) o solo alcuni di essi. Ovviamente la dimensione della sacca è funzione delle dimensioni del pattino e del carico da sollevare e non deve costituire un ostacolo alla formazione del film d’olio. Come dato di solo riferimento e di prima approssimazione la pressione dell’olio si può ritenere di circa 120 bar. L’iniezione interviene prima che la turbina inizi a muoversi ed è prassi comune disattivarla quando i giri raggiungono circa il 90% della velocità nominale. Nella fase di fermata è altrettanto comune l’inserimento dell’iniezione a circa 90% della velocità nominale ed escluderla poi a macchina completamente ferma.

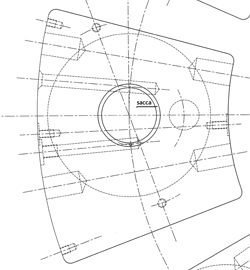

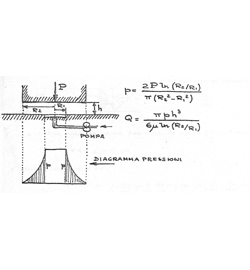

Considerando un pattino circolare lo schema di (Fig 7) mostra come agisce l’olio fra le due superfici e il valore della Portata e Pressione della Pompa.

Fig 6

Fig 7

Fig 8

SUPPORTI IDROSTATICI

Generalmente i supporti idrostatici trovano il loro maggior impiego dove la velocità relativa fra parte fissa e mobile è bassa per es. nei telescopi. Velocità relative elevate comportano un maggior trascinamento di olio o comunque di fluido interposto fra le parti fisse e rotanti incrementando quindi la potenza impiegata. A seguire considerazioni di carattere generale senza entrare in dettagli che appesantirebbero la trattazione e comunque nell’ambito di applicazioni di gruppi idroelettrici. A differenza dei tradizionali supporti idrodinamici dove il film d’olio è assicurato dalla velocità relativa fra pattini e ralla, nell’idrostatico il film d’olio fra le superfici in movimento relativo è assicurato da una sorgente in pressione, generalmente pompe. In linea di massima questa tecnica di lubrificazione offre i seguenti vantaggi:

- attriti ridottissimi

- sicurezza di distacco fra le superfici da lubrificare

- elevata rigidità del film d’olio, superiore spesso alle strutture meccaniche

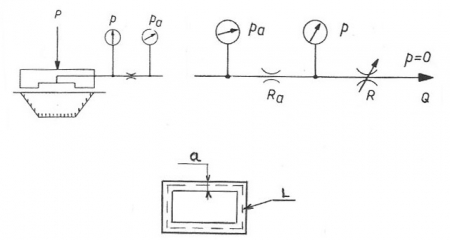

La parte negativa è legata alla maggior complessità di messa a punto come si può dedurre nell’esposizione a seguire. L’ alimentazione dell’olio può avvenire a pressione costante o a portata costante. Ciò significa che nel primo caso le variazioni di carico sul supporto comportano variazioni del film olio e quindi di portata d’olio attraverso il pattino, viceversa nel secondo caso la variabile diventa la pressione avendo la portata costante, ovvero variazioni di meato dovute a variazioni di carico comportano una variazione della pressione generata dalla pompa di alimentazione. Facciamo riferimento alla Fig. (9) e indichiamo con:

pa = pressione di alimentazione

p = pressione di funzionamento

Ra = resistenza di alimentazione

R = resistenza fornita dal pattino

P = Carico sul pattino

Q = portata olio

Dato il carico P e le dimensioni del pattino si può considerare con buona approssimazione la pressione di funzionamento p=P/Aeff dove il termine al denominatore rappresenta l’area efficace ovvero l’area delimitata dalla linea media dei bordi, indicata con tratteggio nella figura e di perimetro L.

Consideriamo cosa avviene nel circuito in caso di alimentazione a pressione costante

Aumentando il carico sul pattino, l’altezza del meato ‘ h ‘ diminuisce e viceversa aumenta se il carico diminuisce. La resistenza del pattino varierà quindi in funzione del carico, come si deduce anche dall’espressione della resistenza:

R = ![]() ( v. fig. 9)

( v. fig. 9)

![]() = Viscosità dinamica

= Viscosità dinamica

![]() p = Salto pressione a cavallo del pattino

p = Salto pressione a cavallo del pattino

Quindi se P aumenta h diminuisce e R aumenta. La resistenza totale del circuito data da R+Ra è maggiore e poiché la pressione di alimentazione ‘pa’ è costante la portata attraverso Ra diminuisce, la caduta di pressione attraverso Ra diminuisce anch’essa e la pressione ‘ p ‘ sotto il pattino aumenterà in modo da compensare il sovraccarico. È ovvio sottolineare che la pressione Pa deve essere maggiore della pressione che si può generare nelle peggiori condizioni di funzionamento. Dal punto di vista pratico la resistenza di alimentazione si può realizzare con l’utilizzo di diaframmi o tubi capillari e si ritiene opportuno avere un film d’olio di spessore superiore di almeno 10 volte la massima rugosità superficiale delle superfici del cuscinetto. Per quanto riguarda la cavità del pattino onde non influenzare il moto dell’olio e mantenere la pressione costante, deve essere di almeno 50-100 volte l’altezza del meato.

Passiamo ora a considerare l’alimentazione a portata costante

Da un punto di vista generale ciascun pattino dovrà essere alimentato da una pompa senza l’interposizione di nessun organo di regolazione o controllo avendo così una diversificazione delle pressioni da un pattino all’altro e una rigidità dello spessore del meato. Il pattino agisce come uno strozzatore viscoso posto sulla mandata della pompa ed attraverso la sua altezza regola la pressione di mandata. Una diminuzione dell’altezza del meato dovuta ad un aumento del carico agente sul pattino genera un aumento della pressione nel circuito e viceversa un aumento del film d’olio, diminuendo la resistenza R del pattino, provoca una diminuzione della pressione. In pratica per ottenere una sorgente di portata costante si ricorre a:

- impiego di singole pompe

- impiego di regolatori di portata

I regolatori di portata si trovano facilmente in commercio e sono ovviamente di più semplice installazione rispetto alle pompe. Riportiamo per la sua semplicità la formula che definisce la rigidità, nel caso di portata costante:

![]()

Mentre quella relativa all’ alimentazione dei pattini a pressione costante ha un’espressione più complessa e dipende oltretutto dal rapporto Ra/R (rapporto resistenza di alimentazione e resistenza pattino). Nel caso di impiego di supporti idrostatici nel campo idroelettrico non bisogna dimenticare le elevate velocità di scorrimento fra ralla e pattini. Ciò comporta la necessità di tenere in considerazione la maggiorazione di portata che bisogna fornire ai pattini per l’azione di asportazione di olio da parte della ralla stessa. Il meato, nel caso dei pattini idrodinamici è funzione della velocità relativa ralla/pattino e dalla viscosità dell’olio. Nel caso di alimentazione idrostatica il meato non dipende dalla viscosità e al limite nulla vieta in linea teorica di utilizzare come fluido l’acqua.

La velocità relativa ralla/pattino tende comunque ad inclinare il pattino per effetto idrodinamico e per questo si provvede a parzializzare l’area di sostentamento Fig. (10) per evitare che il fluido fuoriesca dal pattino in modo non uniforme. Data la conformazione della superficie del pattino idrostatico l’inclinazione che ne nasce è ben inferiore alla corrispondente dell’idrodinamico.

A seguire una tabella che confronta i valori caratteristici di un supporto tradizionale installato su una turbina di 40 MW e i corrispondenti valori puramente teorici nel caso di impiego di un supporto idrostatico. Ovviamente la potenza generata dal supporto va a discapito del rendimento globale della macchina.

| Descrizione | Idrodinamico | Idrostatico |

|---|---|---|

| Carico sul supporto (KN) | 1668 | 1668 |

| Velocità di rotazione (Rpm) | 500 | 500 |

| Numero pattini | 8 | 8 |

| Forma pattino | trapezioidale | circolare |

| Materiale rivestimento pattini | metallo bianco | bronzo |

| Diametro baricentrico pattini (m) | 0,89 | 0,9 |

| Area metallica pattino (m^2) | 0,068 | 0,022 |

| Presssione specifica media sul pattino (Kg/cm^2) | 31,25 | 96,5 |

| Tipo di olio | ISOVG 46 | ISOVG 22 |

| Temperatura media di funzionamento pattini (°C ) | 60 | 55 |

| Viscosità olio alla temperatura di funzionamento ( cSt ) | 16,42 | 12,75 |

| Coefficiente di attrito | 0,00276 | 0,0006094 |

| Portata totale olio di alimentazione pattini ( lt/min) | vasca olio | 287,8 |

| Pressione pompa alimentazione ( Kg/cm^2 ) | 63,2 | |

| Rapporto pressione alimentazione/pressione funzionamento | 2 | |

| Calorie sviluppate/asorbite a regime ( Cal/s ) | 25,6 | 13,37 |

| Calorie sviluppate/asorbite a regime ( Kw) | 107,2 | 55,9 |

| Altezza min film olio fra pattino e ralla ( mm ) | 0,044 | 0,045 |

SUPPORTO DI GUIDA

Sempre come applicazione nelle turbine idrauliche l’adozione di supporti idrostatici è possibile, almeno dal punto di vista teorico, adottando opportuni accorgimenti. Come noto, sia nel caso di supporti di guida a pattini che di quelli a boccola, la differenza radiale fra il diametro interno del pattino e quello dell’albero è certamente superiore al decimo di mm e anche più dipendendo dalle dimensioni. Come si può intuire questo gap nel caso di un supporto idrostatico è eccessivo perché comporterebbe una quantità d’olio esagerata e una rigidezza molto bassa. Uno dei dispositivi che possono essere utilizzati è quello di generare un carico esterno al pattino tramite per esempio molle a tazza e lasciando quindi alla pressione dell’olio iniettata creare quel film d’olio che si ritiene necessario e comunque dell’ordine di poche decine di micron.